Некоторые сплавы металлов отличаются высокой прочностью и твердостью. Это способность выдерживать высокие механические, физические нагрузки. Сопротивление разрушению обеспечивается внутренним напряжением кристаллической решетки материалов. Также существуют прочные и твердые сплавы, которые широко используются в различных промышленных отраслях.

Металлы, которые трудно плавить и деформировать.

Это материалы, которые добываются из руды. Их содержание в породах ничтожно мало, поэтому производство стоит дорого. Но без них невозможно было бы создание космической техники, некоторых видов вооружений. К наиболее твердым и прочным металлам относятся:

• титан – по устойчивости к нагрузкам вдвое превосходит легированные стали. А его сплав с золотом является самым прочным биосовместимым сплавом;

• рений – редкий материал, который широко используется при производстве электроники, двигателей ракет;

• хром – по прочности уступает только вольфраму, бору и алмазам;

• осмий и иридий – относятся к платиновой группе металлов, являются одними из самых тяжелых;

• вольфрам – лидер в части прочности и тугоплавкости среди металлов.

Эти металлы добываются не только из руды, но и путем синтеза при помощи химических реакций. Но они требуют внушительных затрат, поэтому часто используются аналоги твердых металлов.

Самые прочные и твердые сплавы, их физические и молекулярные характеристики.

Высокие физические характеристики и механические свойства сплавов – результат добавление в металлы легирующих элементов во время плавки и литья. Еще одна технология производства прочных материалов – спекание порошков кобальта и карбидов металла. Сплавы – более дешевые аналоги металлов. Основные характеристики – твердость и прочность сплавов определяются размерами карбидных зерен в структуре. Чем они меньше, тем показатели выше. Размер карбидных зерен регулируется с помощью технологии плазменного восстановления.

Наиболее твердыми и тугоплавкими считаются вольфрамовые сплавы. Они не только выдерживают колоссальные внешние нагрузки, но и воздействие высокой температуры. Плавиться такой материал начинает при 2780 градусах по Цельсию. А во время механической обработки, режущая кромка выдерживает 800 градусов по Цельсию. Это обеспечивается высокими показателями теплопроводности.

Вольфрамовые сплавы создаются путем смешивания в определенных пропорциях кобальта (дает устойчивость к химическому воздействию) и карбида металлов. Существуют и безвольфрамовые твердые сплавы. В качестве основы при их производстве используются карбиды и карбониты Титана. Их основное преимущество – низкая схватываемость с обрабатываемыми материалами. Существуют и специальные сплавы способные работать в агрессивных кислотных средах, в условиях сильного трения.

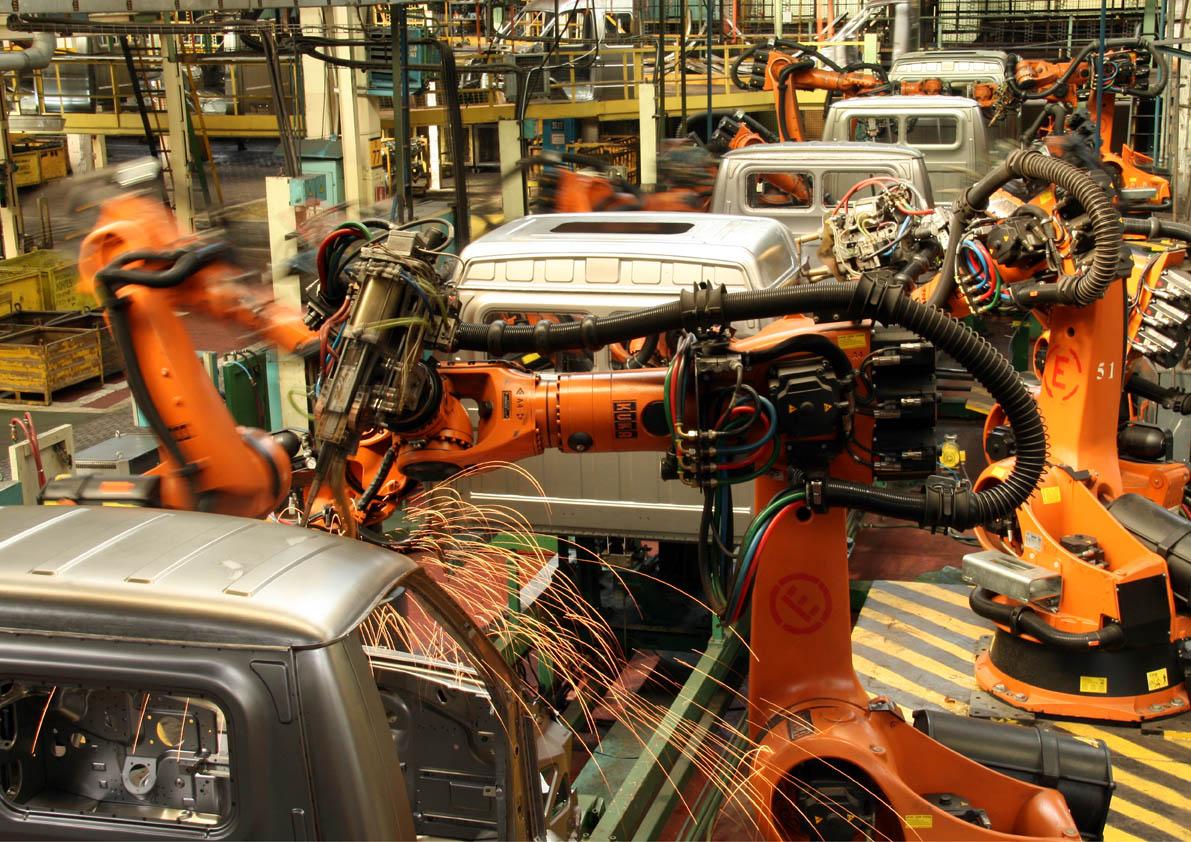

Где используются супер сплавы и металлы?

Прочные и тугоплавкие сплавы, несмотря на более высокую себестоимость, чем обычные металлы, широко применяются в различных промышленных отраслях. Кроме того, высокие характеристики этих материалов используют военные. Из вольфрамовых сплавов производят подкалиберные снаряды, которые пробивают прочную, толстую броню тяжелой и легкой техники.

Прочные сплавы также используются:

• для производства режущего инструмента, используемого в металлообработке: резцы, протяжки, сверла, фрезы;

• для изготовления металлургического оборудования – прокатных валков;

• в авиационной промышленности. Тут важно сочетание прочности с небольшим удельным весом;

• для напайки режущих элементов на горнодобывающем оборудовании;

• для производства шариков и обойм подшипников и других быстроизнашивающихся конструкционных элементов техники и оборудования.

Без твердых сплавов невозможна обработка закаленной, нержавеющей стали, чугуна, алюминия и других цветных металлов. Еще эти материалы используются для изготовления матриц, клейм и штампов.