Обработка металлов — основа современной промышленности и машиностроения. Этот процесс охватывает широкий спектр технологий, позволяющих придавать металлическим заготовкам нужную форму, свойства и характеристики. От ковки до лазерной резки, от термообработки до химического травления — всё это части одного глобального производственного процесса, без которого невозможно представить ни строительство, ни транспорт, ни оборонную или аэрокосмическую промышленность. В этой статье мы разберем ключевые методы обработки металлов, их особенности, достоинства и области применения.

Механическая обработка: точность и универсальность

Механическая обработка включает в себя такие методы, как резание, сверление, фрезерование, токарные работы, шлифовка и полировка. Это один из самых традиционных и универсальных способов воздействия на металл, позволяющий достичь высокой точности деталей.

На металлорежущих станках с числовым программным управлением (ЧПУ) изготавливаются сложные элементы для машиностроения, авиации и медицины. Современные системы ЧПУ обеспечивают микронную точность, повторяемость и высокую скорость обработки, что делает их незаменимыми в серийном и индивидуальном производстве.

В зависимости от типа металла и требуемой формы выбирается соответствующий инструмент и режим обработки. Например, для стали используется быстрорежущая сталь или твердосплавный инструмент, а для алюминия — специальная геометрия резцов с полированными канавками, обеспечивающими быстрый отвод стружки.

Термическая обработка: управление структурой и свойствами

Металлы получают не только нужную форму, но и желаемые физико-химические свойства благодаря термической обработке. Этот процесс включает закалку, отпуск, нормализацию, отжиг и старение, каждая из которых влияет на прочность, твердость, пластичность и другие характеристики сплава.

Закалка, например, позволяет увеличить твёрдость за счёт быстрого охлаждения после нагрева до критической температуры. Однако излишняя твёрдость может сделать металл хрупким, поэтому после закалки часто применяют отпуск, чтобы сбалансировать свойства.

При отжиге устраняются внутренние напряжения, накопленные при ковке или литье, что делает металл более податливым к последующей обработке. Нормализация же используется для улучшения структуры и однородности сплава.

Пластическая деформация: кузнечные и прокатные методы

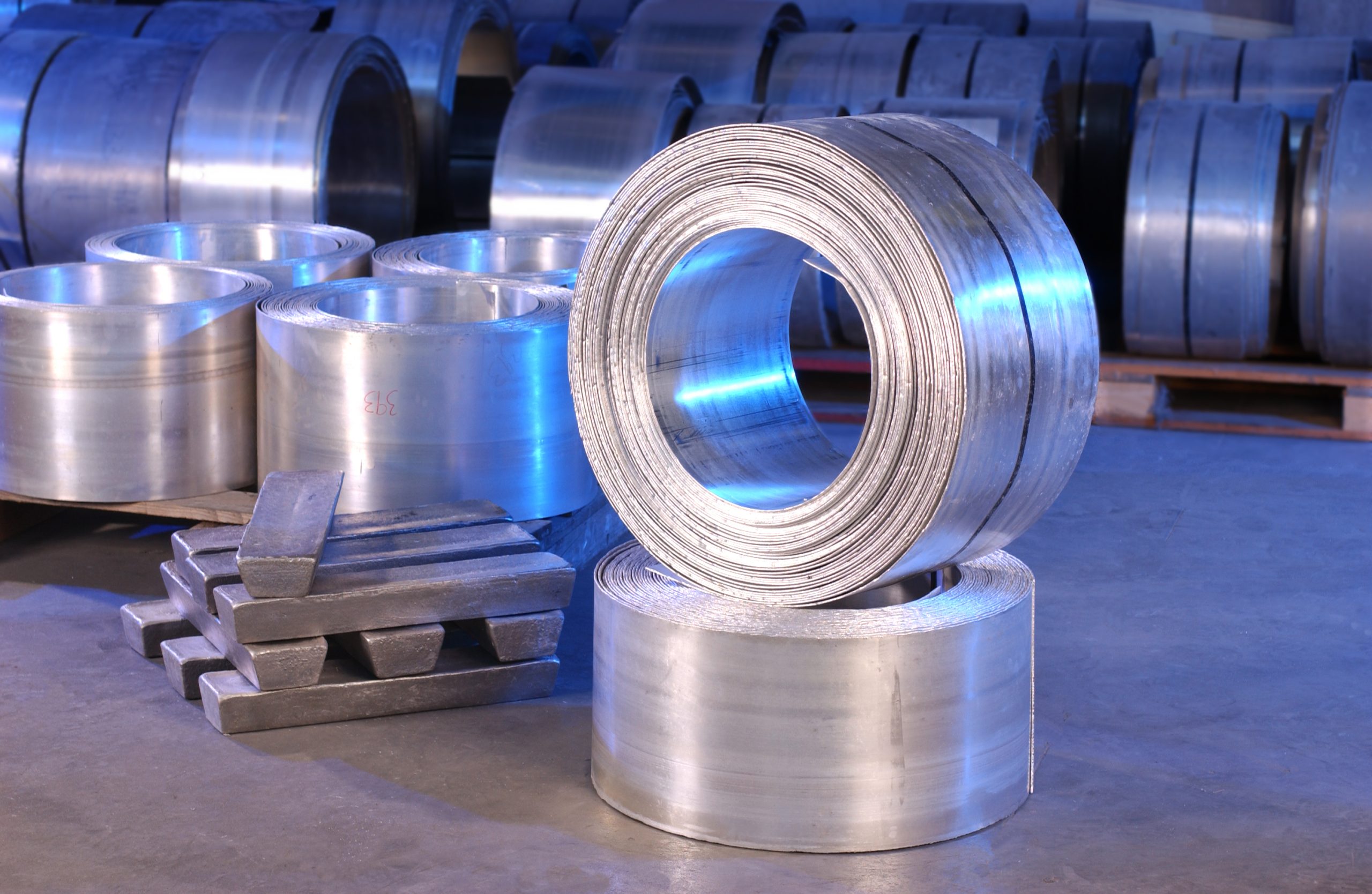

Одним из древнейших методов металлообработки является пластическая деформация, основанная на изменении формы металла без разрушения его структуры. В эту группу входят ковка, штамповка, прокатка и волочение.

При горячей ковке металл разогревается до температуры, при которой он становится пластичным, и формуется с помощью ударов или давления. Этот метод до сих пор широко применяется для получения заготовок с повышенной прочностью, например, для деталей шасси самолётов или колёс железнодорожных составов.

Прокатка позволяет получать листы, полосы, швеллеры и балки различных размеров. Точность процесса обеспечивается не только качеством оборудования, но и точным контролем температурного режима. Волочение, в свою очередь, применяется для производства проволоки, тонкостенных труб и прецизионных деталей.

Литьё металлов: свобода форм и масштабируемость

Литьё позволяет получать изделия сложной геометрии путём заливки расплавленного металла в форму. Существует множество способов литья: в песчаные формы, в кокиль, под давлением, центробежное и инвестиционное литьё. Каждый из них имеет свои особенности и применяется в зависимости от требуемой точности, партии и характеристик металла.

Инвестиционное литьё (по выплавляемым моделям) позволяет получать изделия с тонкими стенками и высокой точностью, что особенно актуально для турбин, хирургических инструментов и декоративных изделий.

В современном производстве активно используются компьютерные системы моделирования литья, позволяющие заранее спрогнозировать распределение температуры, направление течения и усадку металла. Это значительно снижает количество брака и повышает качество продукции.

Химико-термическая обработка: на молекулярном уровне

Этот вид обработки основан на диффузионном насыщении поверхностного слоя металла различными элементами — углеродом, азотом, бором и др. Процессы цементации, азотирования, борирования и нитроцементации позволяют повысить твёрдость поверхности, устойчивость к коррозии и износу.

Особенность химико-термической обработки заключается в том, что свойства изменяются только на поверхности, в то время как сердцевина сохраняет исходную пластичность и ударную вязкость. Это особенно важно для деталей, работающих в условиях высокой нагрузки: шестерён, валов, направляющих.

Современные установки обеспечивают равномерное насыщение, контролируемую глубину проникновения и минимальные деформации, что делает метод незаменимым в автомобильной и авиационной промышленности.

Лазерная, гидроабразивная и плазменная резка: точность и инновации

Современные методы резки металла — лазерная, гидроабразивная и плазменная — обеспечивают высокую точность, скорость и возможность обработки как тонких, так и толстостенных материалов. Лазерная резка особенно эффективна при работе с нержавеющей сталью и алюминием, где важна минимальная зона термического влияния.

Гидроабразивная резка не нагревает материал, что важно при обработке термочувствительных сплавов и многослойных структур. Плазменная резка применяется при больших объёмах производства, когда важна скорость, но допустимы термические деформации.

Электрохимическая и электрофизическая обработка

Эти методы незаменимы там, где требуется микронная точность, отсутствие механических нагрузок и обработка сверхтвёрдых или трудноподдающихся материалов. Электроэрозионная обработка позволяет создавать детали из карбида вольфрама и титановых сплавов, а электрохимическое полирование — обеспечивать зеркальную поверхность без царапин и микротрещин.

Такие методы широко применяются в микроэлектронике, медицине, производстве прецизионных форм и штампов.

Заключение

Современная обработка металлов — это слияние традиционных ремёсел и передовых технологий. Сегодня металл не просто формуют — его свойства программируют, микроструктуру изменяют на атомном уровне, а производственные процессы оцифровывают и автоматизируют. Разнообразие методов обработки позволяет гибко адаптироваться под любые задачи — от штучного производства до массового выпуска деталей для высокотехнологичных отраслей.

Понимание процессов обработки металлов — это ключ к повышению эффективности, надёжности и инновационности любого производства. А значит, инвестиции в новые технологии, обучение персонала и модернизацию оборудования становятся приоритетом для всех участников промышленной цепочки.